Heatpipe Reformer Technologie

Biomass Heatpipe Reformer

Eine der vielversprechendsten Technologien für die Erzeugung synthetischer Gase und Treibstoffe aus Biomasse und Reststoffen ist die allotherme Vergasung von Festbrennstoffen mit dem Biomass Heatpipe Reformer. Die Technologie ist einer der Entwicklungsschwerpunkte des Lehrstuhls.

Freistaat Bayern

Forschungsverbundes BayFORREST

Vorhaben F218 „Erzeugung wasserstoffreicher Brenngase aus biogenen Reststoffen“

![]()

Europäische Union – FP5

Biomass heatpipe reformer (BIOHPR)

Project ID: ENK5-CT-2000-00311

Funded under: FP5-EESD

Europäische Union – FP6

Investoren

|

|

|

|

| KPCB Holdings, Inc., Menlo Park, CA, USA | Munich Venture Partners, Germany | Wellington Partners, Germany/UK | Waste Management, USA |

EU-Projekt BioHPR

Coordinator: TECHNICAL UNIVERSITY OF MUNICH (Dr. J. Karl)

BUDAPEST UNIVERSITY OF TECHNOLOGY AND ECONOMICS, Hungary

DEUTSCHE MONTAN TECHNOLOGIE GMBH, Germany

HYPERION SYSTEMS ENGINEERING LTD, Cyprus

LUFT UND FEUERUNGSTECHNIK GMBH, Austria

NATIONAL TECHNICAL UNIVERSITY OF ATHENS, Greece

OSKAR VON MILLER – CONCEPTION, RESEARCH AND DESIGN INSTITUTE FOR THERMAL POWER EQUIPMENT, Romania

SAAR ENERGIE GMBH, Germany

UNIVERSITAET STUTTGART, Germany

Technische Umsetzung

agnion Energy Inc., Pfaffenhofen an der Ilm

Bisherige Entwicklung

Als Ende der Neunziger Jahre in Bayern erstmals die Idee der Erzeugung von Wasserstoff aus Biomasse diskutiert wurde, beschäftigte sich der Lehrstuhl für Kraftanlagen der TU München (Prof. Dietmar Hein) mit einem von der kanadischen Firma MTCI vorgeschlagenen Verfahren zur allothermen Wasserdampf-Vergasung von Biomasse in Wirbelschicht. Das Kernproblem der allothermen Vergasung besteht darin, einem Vergasungsreaktor hohe Wärmeströme bei extremen Temperaturen über 800°C zuzuführen. Eine ausreichende Beheizung des Vergasers mit den im kanadischen Verfahren vorgeschlagenen Pulsbrennern gelang allerdings nicht. Daraus resultierte die Idee, den Vergaser mit Hochtemperatur-Wärmerohren – sogenannten Heatpipes – zu beheizen.

Das Verfahren des Heatpipe-Reformers wurde für die TU München patentiert und im Rahmen des EU-Projektes „Biomass Heatpipe Reformer (BioHPR)“ entstanden an der TU München zwei Prototypen mit einer thermischen Leistung von jeweils 100 kW. Mit dem erzeugten Synthesegas wurde eine 30 kW Capstone-Mikroturbine betrieben. Ein weiteres EU-Projekt („Biomass fuel cell utility“, BIOCELLUS) nutzte das Synthesegas zur Stromerzeugung mit SOFC-Brennstoffzellen. Für die Entwicklung des Heatpipe-Reformers wurde Prof. Karl 2006 beim Bayerischen Energiepreis ausgezeichnet und 2012 für die Diesel-Medaille im Bereich „Nachhaltigste Innovationsleistung“ nominiert.

Die Kommerzialisierung der Technologie wurde zunächst von den Firmen BioAge GmbH und hs-energieanlagen aus Freising begonnen. Im Jahr 2007 gründete Prof. Karl mit den Investoren Munich Venture Partners, München und Kleiner Perkins Caufield Byers, Menlo Park, Kalifornien die Firma agnion Energy Inc. 2008 entstand ein erster Prototyp mit einer Leistung von 500 kW. Mit dem Prototyp demonstrierte die Firma agnion erfolgreich im Dauerbetrieb die Funktion der Anlage und erreichte einen Kaltgaswirkungsgrad von über 70%. Weitere Finanzierungsrunden mit Wellington Partners und Waste Management, Houston, Texas als Neuinvestoren folgten. Im Jahr 2012 wurde die Fa. Agnion von der Wirtschaftswoche und der Strategieberatung Roland Berger als eines der 30 erfolgversprechendsten Greentech-Startups Deutschlands bewertet.

500 kW Pilotanlage der Fa. agnion Energy in Pfaffenhofen an der Ilm

Problematisch erwies sich die Entscheidung des agnion-Managements und der Investoren, anstelle der ursprünglich angedachten Erzeugung von Synthesegas und synthetischem Erdgas für die Substitution von fossilem Erdgas („Substitute Natural Gas“) die HPR-Technologie für die Kraft-Wärme-Kopplung mit Gasmotoren einzusetzen. Die Umsetzung einer ersten kommerziellen Anlage mit einer Leistung von 1,3 MW im Oberbayerischen Grassau, Achental scheiterte an der für den Gasmotor notwendigen Gasreinigung. Die für die Wirbelschichtvergasung üblichen Teergehalte überschreiten zulässige Grenzwerte für Gasmotoren wesentlich und konnten mit der eingesetzten RME-Wäsche nicht zuverlässig gesenkt werden. Zusätzlich reduzierte sich der Kaltgaswirkungsgrad durch ein Neudesign der Brennkammer auf unter 50% und das Kriechverhalten der Heatpipes erwies sich mit dem Neudesign als nicht mehr beherrschbar. In der Folge musste die Firma agnion im Januar 2013 mit etwa 70 Mitarbeitern Insolvenz anmelden.

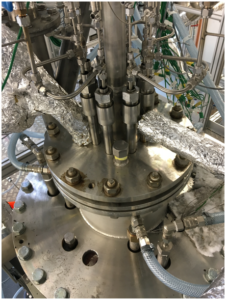

100 kW Heatpipe Reformer 2.0 am Lehrstuhl für Energieverfahrenstechnik der FAU

Im Jahr 2015 erfolgte die Inbetriebnahme eines auf dem ursprünglichem Design aufbauenden 100kW- Heatpipe-Reformers am Lehrstuhl für Energieverfahrenstechnik der Friedrich-Alexander-Universität Erlangen-Nürnberg. Mit der Anlage wurde erfolgreich die Erzeugung von Substitute Natural Gas aus Braunkohle und Holzpellets demonstriert und ein neuer Ansatz zur in-situ Wasserstoffabtrennung mit Nickel-Membranen im Rahmen des Bavarian Hydrogen Centers erprobt.

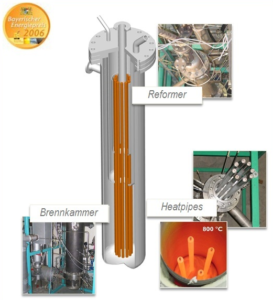

Funktionsprinzip

Beim Biomass Heatpipe Reformer handelt es sich um einen allothermen Wasserdampfvergaser, der bei Drücken um 5 bar ein wasserstoff- und heizwerttreiches Brenngas erzeugt. Das Konzept wurde erstmals an der TU München im Rahmen des EU-Projektes „BioHPR“ demonstriert und wurde in den Jahren 2007-2013 von der Firma agnion Inc. in Pfaffenhofen/Ilm technisch umgesetzt.

Die Heatpipes übertragen beim Heatpipe-Reformer die Wärme einer bei etwa 900 °C betriebenen stationären Wirbelschichtbrennkammer in einen druckaufgeladenen Wirbelschichtreformer. Dort werden Holzpellets und Holzhackschnitzel bei ca. 800 °C in ein wasserstoffreiches Synthesegas umgesetzt. Das Gas eignet sich besonders für Synthesen und die Herstellung von Substitute Natural Gas (SNG) in kleinen dezentralen Anlagen mit einer Feuerungswärmeleistung um 1 MW. Im Rahmen des EU-Projektes CO2freeSNG wurde ein Konzept für einen Heatpipe-Reformer mit einer Leistung von 50 MW erarbeitet.

Die Heatpipes übertragen beim Heatpipe-Reformer die Wärme einer bei etwa 900 °C betriebenen stationären Wirbelschichtbrennkammer in einen druckaufgeladenen Wirbelschichtreformer. Dort werden Holzpellets und Holzhackschnitzel bei ca. 800 °C in ein wasserstoffreiches Synthesegas umgesetzt. Das Gas eignet sich besonders für Synthesen und die Herstellung von Substitute Natural Gas (SNG) in kleinen dezentralen Anlagen mit einer Feuerungswärmeleistung um 1 MW. Im Rahmen des EU-Projektes CO2freeSNG wurde ein Konzept für einen Heatpipe-Reformer mit einer Leistung von 50 MW erarbeitet.

Literatur:

Ansprechpartner:

Christian Wondra, M. Sc.

Department Chemie- und Bioingenieurwesen (CBI)

Lehrstuhl für Energieverfahrenstechnik

- Telefon: 09115302-99399

- E-Mail: christian.wondra@fau.de